产品简介机械的摩擦部分由于在机械运转时有油进入,为防止这些油从机械的间隙中泄露而使用油封。除了油以外还需要防止水与化学药液的泄露以及尘埃和砂土从外部侵入,此时也要使用油封。骨架油封是油封的典型代表,一般说的油封即指的是骨架油封。油封的作用一般就是将传动部件中需要润滑的部件与出力部件隔离,不至于让润滑油渗漏。其结构可包括:金属骨架、橡胶部分(又分为唇部和配合部)、弹簧。根据不同的工况可选择不同形式的油封。 标示方法旋转油封规格表示方法为?轴径*外径*高度

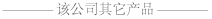

即如图所示:d*D*H

材质选择

项目材质适用温度范围特性摘要低温高温丁睛橡胶(NBR)-25100~120主要优点:抗油、抗水、抗溶剂及抗高压油的特性具良好的压缩性,抗磨及伸长力。主要缺点:耐高温性能差,不适合用于极性溶剂。硅胶胶(SI)-60250+主要优点:适用温度范围广,无毒无味、化学性能稳定、高弹性、高绝缘、高韧性。主要缺点:机械强度低、易撕裂、耐溶剂性能稍差。氟橡胶(FKM)-20350+主要优点:耐高温性能优异,耐油、耐磨、遇火自熄、耐化学介质优异。主要缺点:价格高、耐低温性能差。

构造设计油封的高度公差(mm)

油封内径公差值(mm)

轴径主唇口副唇口大于至过盈量极限偏差过盈量极限偏差5~300.7~1.0+0.2

-0.30.3±0.1530~601.0~1.2+0.2

-0.50.4±0.2060~801.2~1.4+0.2

-0.60.5±0.2580~1301.4~1.8+0.2

-0.80.6±0.30130~2501.8~2.4+0.2

-0.90.7±0.35250~4002.4~3.0+0.2

-1.00.9±0.40

油封外径公差值及配套轴孔公差值(mm)

轴颈与孔径轴套孔径公差配套轴颈公差油封外径公差金属外壳包胶外壳6.01~10.00+0.022-0.090+0.07/+0.18+0.12/+0.2710.01~18.00+0.027-0.110+0.07/+0.18+0.12/+0.2718.01~30.00+0.033-0.130+0.08/+0.20+0.15/+0.3030.01~50.00+0.039-0.16+0.08/+0.20+0.15/+0.3050.01~80.00+0.046-0.190+0.09/+0.23+0.17/+0.3280.01~120.00+0.054-0.220+0.10/+0.25+0.20/+0.35120.01~180.00+0.063-0.250+0.11/+0.28+0.22/+0.40180.01~250.00+0.072-0.290+0.13/+0.31+0.25/+0.45250.01~315.00+0.081-0.320+0.15/+0.35+0.28/+0.50315.01~400.00+0.089-0.360+0.18/+0.40+0.30/+0.55400.01~500.00+0.097-0.400+0.20/+0.45+0.33/+0.60

密封原理自由状态下,油封唇口内径比轴径小,具有一定的过盈量。安装后,油封刃口的过盈压力与自紧弹簧的收缩力对旋转轴产生径向压力。由于在油封与轴之间存在着油封唇口控制的油膜,此油膜具有流体润滑特性。在液体表面张力的作用下,油膜的刚度恰好使油膜与空气接触端形成一个新月面,防止了工作介质的泄漏,从而实现旋转轴的密封。★ 油封的密封能力,取决于密封面油膜的厚度,厚度过大,油封泄漏;厚度过小,可能发生干摩擦,引起油封和轴磨损;密封唇与轴之间没有油膜,则易引起发热、磨损。因此,在安装时,必须在密封圈上涂些油,同时保证骨架油封与轴心线垂直,若不垂直,油封的密封唇会把润滑油从轴上排干,也会导致密封唇的过度磨损。在运转中,壳体内的润滑剂微微渗出一点,以达到在密封面处形成油膜的状态为佳。各部位作用

名称作用唇部唇端部(滑动面)唇端部斜楔形状,在端部按压轴表面,祈祷密封流体的作用。密封唇部密封唇是柔性弹性体,在机械振动及密封流体压力变动的影响下仍可保持稳定的密封作用,并起到保持唇部与轴表面稳定接触状态的作用。防尘唇部防尘唇是没有与弹簧连接的副唇,起到防止尘土及杂质入侵的作用。配合部配合部是油封在腔体孔内固定的同时,起防止流体从油封外周面与腔体内面的接触面间泄露及侵入作用。弹簧保持密封圈径向贴紧压力,避免因密封圈老化、磨损等原因引起的密封不严产生的泄露问题。金属骨架当油封固定在腔体内时,起到保持配合力的作用。

失效形式与解决方法 骨架油封属于动密封元件,"临界油膜"的存在,是油封密封的充分必要条件,无泄漏的密封是不允许的,也是不可能的。因为润滑油膜的存在是保证油封刃口实现润滑摩擦锁必不可缺的,而润滑油膜的存在,使得一定量的泄漏不可避免。对旋转用油封,在使用过程中,如果在运行初期的50~100小时之内发生微量的泄漏是允许的。随着运转时间的加长,泄漏会逐渐停止,往往这样的油封寿命比较长。在有效使用期限内,微量的泄漏是允许的,以下概括了骨架油封的常见故障原因及排除方法。由唇口部泄露

产生泄露原因解决方法唇口

磨损

过大润滑不足·补充润滑油

·改用双唇密封在两唇口间使用润滑脂涂敷

·改变油封附近结构,使油很好的回到唇口部异物卡咬·装配时不要在轴和油封上沾染尘和灰砂

·在清洗机器时,使用润滑油内压大·改用耐压油封

·设通气孔成为不带压力的结构轴表面粗糙度过大·修正配合面的表面粗糙度

·更换指定表面粗糙度的新轴唇口部

偏磨损安装偏心大·提高轴与腔体的同心度

·提高轴的刚度倾斜安装·使用指定尺寸的腔体

·对腔体进行倒角,尺寸适当

·改进组装夹具唇口部

硬化异常高温·调查原因,防止温度上升

·改用耐热良好的唇口材料内压大·改用耐压油封

·设通气孔,成为不带压力的结构润滑不足·加入定量润滑油再运转

·作为急性处理可唇口部

软化唇口材料不合适·选择对唇口材料不溶胀的润滑油

·不用清洗液及汽油清洗油封唇口部

损伤组装不良·使用辅助工具避免组装时损伤密封圈

·避免轴上的"飞边"和"毛刺"使用不当·改善搬运、保管方法,尽量避免接触唇口端部轴倒角不良·正确进行轴倒角有异物卡咬·清洗机器,清除密封介质内的杂质唇口部

翻转轴倒角不良·正确倒角,安装时在倒角处涂敷润滑脂组装不良·保证轴与腔体同心,轴涂敷润滑脂,正确装配内压大·改成不带压力的结构

·使用耐压油封唇口

腰部破损组装不良·使轴与腔体同心注意装配内压过大·检验是不要用超过油封耐压力规格的压力测试

·改用耐压油封

·改成不发生过大压力的结构弹簧

脱出轴倒角不良·使用正确倒角,倒角处涂敷润滑脂装配组装不良·装配时保证轴与腔体同心,轴上涂敷润滑脂油封变形组装不良·改进组装夹具油封

无异样轴损伤,有凹窝·在油封上垫一块垫片,使滑动位置挪一点

·对轴的损伤部位进行加工修正轴的方向性·在轴与唇口滑动处用金刚砂纸 240)不挂进给进行修正

·改变轴的加工方法轴偏心·更换轴承

·改用可承受较大偏心的特殊油封轴磨损·清洗机器,在装配时在油封上垫一垫片,使滑动位置挪一点

·使用防尘油封,附加防尘罩

·使用适当的轴材料安装方向反了·使密封唇口指向密封介质一侧安装

由配合部泄露

产生泄露原因解决方法油封

倾斜安装腔体孔内径小·使用指定指定的腔体孔内尺寸腔体孔倒角不良·对腔体孔面进行倒角,尺寸适当组装夹具不合适·改进组装夹具油封变形组装夹具不合适·改进组装夹具油封的

配合部

挤坏、卡住腔体孔内径小·使用指定指定的腔体孔内尺寸腔体孔倒角不良·对腔体孔面进行倒角,尺寸适当组装夹具不合适·改进组装夹具油封

无异常腔体孔内表面损伤

有凹窝·在腔体孔内"损伤"凹坑内涂敷薄层液态密封胶,且避免粘附在密封唇部

·拆洗油封时避免腔体孔内的"毛刺",在腔体孔内面涂敷液态密封胶腔体孔内表面粗糙度过大·应急处理,在腔体孔内面涂敷液态密封胶

·稳妥对策,是腔体孔内面粗糙度适宜

骨架油封刃口处"临界油膜"的存在,对减少骨架油封刃口磨损、增长骨架油封寿命是十分有益的,尤其是当几个骨架油封并列使用时,更应特别注意润滑油(脂)的供给,否则,将因缺油形成干摩擦,致使骨架油封被烧坏,一般选用锂基润滑脂为佳。为保证润滑脂的清洁,及时排除油脂中积存的杂质或其他有害杂质,定期更换润滑脂是非常重要的。

工艺分类

工艺分类